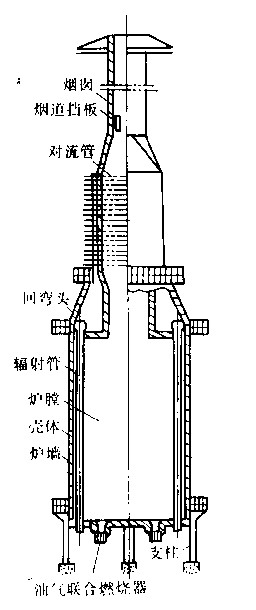

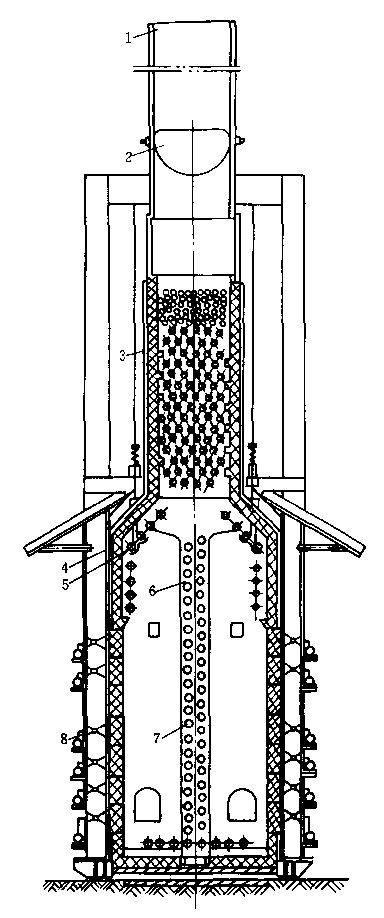

管式加热炉一般由三个主要部分组成:辐射室、对流室及烟囱,图1是一典型的圆筒炉示意图。

炉底的油气联合燃烧器(火嘴)喷出高达几米的火焰,温度高达1000~1500℃、主要以辐射传热的方式,将大部分热量传给辐射室(又叫炉膛)炉管(也叫辐射管)内流动的油品。烟气沿着辐射室上升到对流室,温度降到700~900℃。以对流传热的方式继续将部分热量传给对流室炉管内流动着的油品,之后温度降至200~450℃的烟气从烟囱排人大气。油品则先进入对流管再进入辐射管,不断吸收高温烟气传给的热量,逐步升高到所需要的温度。

辐射室是加热炉的核心部分,从火嘴喷出的燃料(油或气)在炉膛内燃烧,需要一定的空间才能燃烧完全,同时还要保证火焰不直接扑到炉管上,以防将炉管烧坏,所以辐射室的体积较大。由于火焰温度很高(较高处可达1500~1800℃左右),又不允许冲刷炉管,所以热量主要以辐射方式传送。在对流室内,烟气冲刷炉管,将热量传给管内油品,这种传热方式称为对流传热。烟气冲刷炉管的速度越快,传热的能力越大,所以对流室窄而高些,排满炉管,且间距要尽量小。有时为增加对流管的受热表面积,以提高传热效率,还常采用钉头管和翅片管。在对流室还可以加几排蒸汽管,以充分利用蒸汽余热,产生过热蒸汽供生产上使用。烟气离开对流室时还含有不少热量,有时可用空气预热器进行部分热量回收,使烟气温度降到200℃左右,再经烟囱排出,但这需要用鼓风机或引风机强制通风。有时则利用烟囱的抽力直接将烟气排入大气。由于抽力受烟气温度、大气温度变化的影响,要在烟道内加挡板进行控制,以保证炉膛内合适的负压,一般要求负压为2~3mm水柱,这样既控制了辐射室的进风量,又使火焰不向火门外扑,确保操作安全。

图 1 管式加热炉的主要结构

1. 加热炉热负荷。每小时传给油品的总热量称为加热炉热负荷(千卡/小时),表明加热炉能力的大小,国内炼油厂所用的管式加热炉较大热负荷在4200万千卡/小时左右。

2. 炉管表面热强度。每平方米炉管单位表面积一小时内所吸收的热量叫炉管表面热强度(千卡/米2·小时)。

炉管表面热强度越高,在一定的热负荷下所用的炉管就越少,炉子的尺寸可减小,投资可降低,所以要尽可能地提高炉管的表面热强度。但炉管表面热强度不能无限制地提高,因为:①炉管表面热强度增加,管壁温度也会增加,靠近管壁处的油品就会因过热裂解而结焦附在管壁上,增加了传热阻力,又使管壁温度进一步增加,结焦不断增厚,如此恶性循环,严重时可烧坏炉管。所以要根据油品性质的不同控制合适的炉管表面热强度。加大管内油品流速,就不容易结焦,炉管表面热强度可适当高些。在检修时,须对炉管进行清焦处理。清焦的方法主要有空气-蒸汽烧焦法和机械清焦法。②加热炉炉膛内,各部分炉管的表面热强度是不同的,因为炉管距火焰的距离不同及炉管自身面向火焰面或背向火焰面等都会造成炉管受热不均。这样,局部的炉管表面热强度会大于全炉平均热强度,为防止局部过热,不得不降低全炉平均热强度,尽管这是不经济的。所以保证炉管受热均匀,提高全炉平均热强度,对延长炉管使用寿命是很重要的。

3. 过剩空气系数。实际供给燃料燃烧的空气与理论空气量的比值叫做过剩空气系数。比如1公斤燃料从理论上计算需要14.3公斤空气正好完全燃烧,而实际供给的空气量是17.2,则过剰空气系数就是17.2/14.3=1.2。

在保证燃烧完全的前提下,使炉子在低而稳定的过剩空气系数下操作是有利的。过剩空气系数过小会造成燃烧不完全而浪费燃料;过剩空气系数过大,进入炉膛的空气量大,炉膛温度下降,影响传热效率,同时,也增加了烟气量。此外,烟气中的氧气较多,会使炉管表面氧化加剧,缩短炉管寿命。过剩空气系数通常取1.1~1.5左右。

4. 全炉热效率。炉子热负荷与燃料发出的总热量之比叫全炉热效率。管式炉热效率一般为75%左右,目前先进的管式炉热效率为80%~85%,较高可达88%~92%,热效率高,表明相同的热负荷所耗的燃料量少。

燃料燃烧放出的热量,除被油品吸收外,其余的热量都被烟气带走和炉体散热损失掉。所以提高热效率的途径有:一是改进燃烧状况,使燃料完全燃烧;二是充分回收烟气热量;三是提高炉壁的保温质量,减少炉壁散热损失。

炼油厂加热炉类型很多,按照管式加热炉的用途可分为纯加热炉和加热-反应炉,前者如常压炉、减压炉,原料在炉内只起到被加热的作用;后者如裂解炉、焦化炉,原料在炉内不仅被加热,同时还有足够的时间进行裂解和焦化反应。按照管式炉的结构又可分为立式炉、圆筒炉和无焰炉。

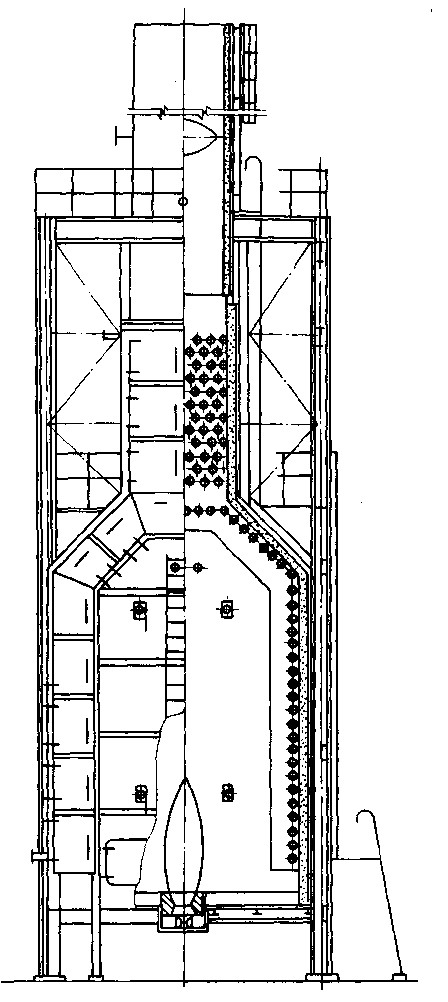

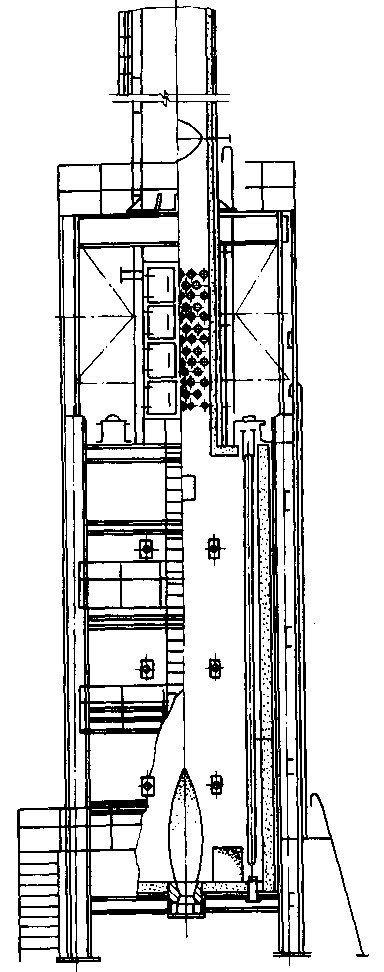

1. 立式炉

立式炉炉膛为长方形箱体,炉管可水平放置或垂直放置,图2为卧管立式炉,图3为立管立式炉。卧管立式炉其辐射炉管沿炉壁横排,火焰垂直于炉管上烧,炉膛较窄.对流室置于辐射室之上,长度与辐射室相同,烟囱放在对流室顶部。这种炉的特点是炉管沿长度方向受热均匀,另外由于其辐射室高度低,故各辐射管间的受热也比较均匀。对流管较长对提高热效率比较有利,其缺点是为避免炉管发生过大的弯曲变形,要按一定间隔设置高合金炉管支架。立管立式炉的结构同卧管立式炉很相似,只是炉管改为立式,其主要优点是减少了炉管支架,便于布置多管程,缺点是炉管沿管长受热不均匀,清扫困难。

立式炉在热负荷较低时,投资高于圆筒炉,一般在热负荷较大时使用。

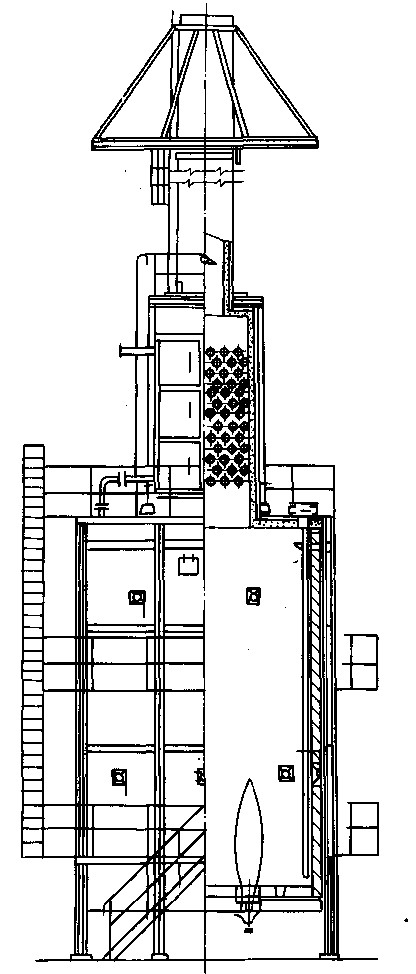

2. 圆筒炉

圆简炉炉膛为直立圆筒形(图4),辐射管在炉膛周围垂直地排列一周,方形对流室在圆筒体上部,对流管分水平与直立设置两种。圆筒炉的特点是结构紧凑,造价较低。炉管立式排列,可采用上部吊管固定,节省了管架合金材料用量。但立式排列使得沿管长方向受热不均匀,距炉底1~5m处的管于表面热强度高。从热负荷上看,圆筒炉通常用作中、小型加热护,这是因为辐射管不能太长,加大炉膛直径又会提高造价。圆筒炉的热效率偏低也使热负荷的提高受到限制。当热负荷大于2500万千卡/小时,可选用立管立式炉。

3. 无焰炉

无焰炉结构见图5,其外形和立式炉相似,主要特点是将无焰喷嘴沿炉膛测墙均匀分布。由于无焰燃烧,炉膛体积可缩小,传热较均匀,辐射管热强度高(可达50,000~60,000千卡/米2·时),传热较均匀。由于燃烧完全,过剩空气系数小,炉子热效率较高。此外,还可按工艺要求来调节各处炉管的热强度。但这种无焰燃烧喷嘴目前只能烧气体燃料,另外炉墙结构也比较复杂、造价较高,国内主要用作焦化炉、高温制氢的转化炉及裂解炉等。

图 2 卧管立式炉

图 3 立管立式炉

图 4 圆筒炉

图 5 无焰炉

公司生产冶金焦化设备,已有四十多年的发展历史,在规模化运作,规范化经营发展中,公司秉承“诚信经营、质量保证、服务优先”的宗旨,以“诚信为本、用户至上”的经营方针,整合优势资源,发展成一家集研制、生产、安装、调试一条龙的大型民营企业。

先后成为中国炼焦行业协会会员、中国金属学会成员单位、中国技术监督情报协会核定的“换热器质量过硬放心企业”,山东省冶金工业总公司的“定点生产焦化设备专业化企业”,并成为北京清华大学、中冶焦耐工程技术有限公司、化学工业部第二设计院、北京众联盛、武汉科技大学等十几家设计、研究院的“焦化设备定点单位”。

主要有横管式煤气初冷器、终冷器、机械化氨水澄清槽、管式加热炉、负压脱苯、负压蒸氨、脱硫脱硝、各种塔器、贮罐、管壳式换热器、螺旋板换热器、改质沥青反应釜等反应设备,可以制作碳钢、不锈钢、铝、钛、铜、铅以及复合板等各种材质的设备、还能承接搪铅、衬铅、设备防腐工程。

2009年获得《一种负压脱苯方法及设备》发明专利,专利号:ZL 2009 1 0014859.7 ;2010年获得《酚氰废水物化发治理工艺及设备》发明专利,专利号:ZL 2010 1 0116205.8 ; 2010年获得《一种多效节能氨回收工艺及设备》发明专利,专利号:ZL 2010 1 0273975.3; 2012年获得《利用焦炉烟道气余热蒸氨的方法与设备》发明专利,专利号:ZL 2012 1 0079169.1;2014年获得《利用煤气脱硫产生的废硫生产硫铵的装置》发明专利 专利号:ZL 2014 1 0604377.8;2014年获得《热耦合负压脱苯、再生一体化装置》发明专利 专利号:ZL 2014 1 0598992.2;2015年获得《回收焦炉荒煤气余热的上升装置》发明专利 专利号:ZL 2015 1 0733591.8;2015年获得《焦化煤气与含氨废水一体化处理双净化系统》发明专利 专利号:ZL 2015 1 0690115.2; 2015年获得《自制冷型焦炉荒煤气初步冷却装置》发明专利 专利号:ZL 2015 1 0050651.6;2017年12月荣获“炼焦化学产品绿色回收成套关键技术及应用”科技进步一等奖(证书编号2017J-241-1-038-009-D02)。

公司实行现代企业管理,配套厂商供货,原材料严格把控,拥有专业的研发团队,焦化装备设计、制造、安装等专业人士,公司具备先进的生产加工设备和精密的检测设施。公司派出多名技术服务人员长期到各地进行服务,解除用户的后顾之忧,为用户的生产保驾护航。